Đo lường chính xác độ nghiêng của một đối tượng là rất quan trọng trong nhiều ngành công nghiệp, ...

Đọc thêmDòng sản phẩm

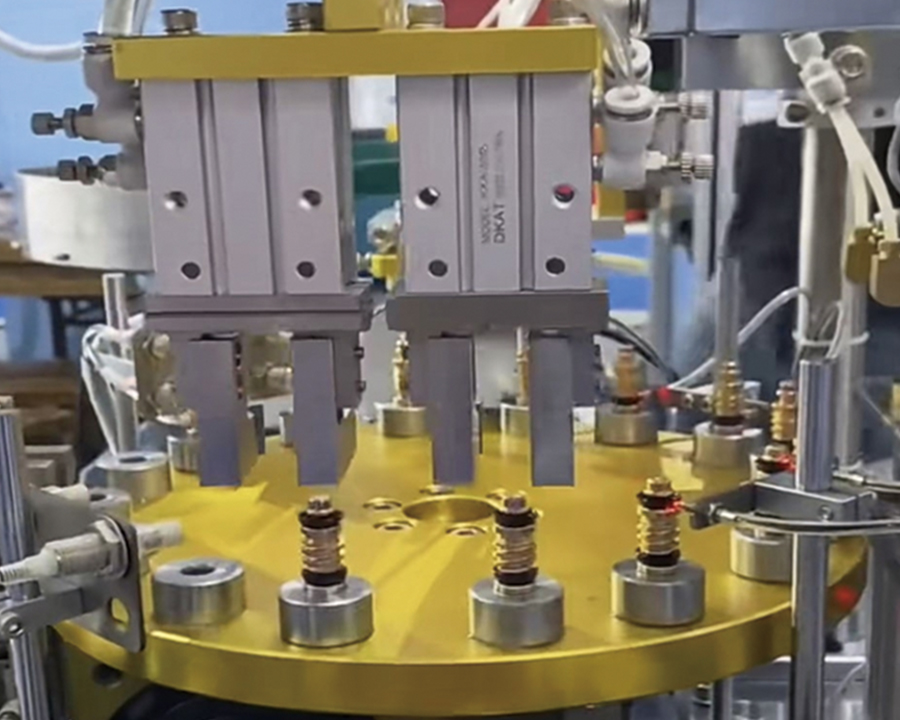

- - Dây chuyền sản xuất tự động tiêu chuẩn

-

- Dây chuyền sản xuất tự động phi tiêu chuẩn

- - Dây chuyền sản xuất tự động phi tiêu chuẩn cho ngành thiết bị điện công nghiệp

- - Dây chuyền sản xuất tự động lưu trữ năng lượng

- - Dây chuyền sản xuất tự động phi tiêu chuẩn cho ngành công nghiệp ô tô

- - Dây chuyền sản xuất tự động phi tiêu chuẩn cho ngành thực phẩm và đồ uống

- - Tự động hóa phi tiêu chuẩn trong ngành hóa chất

- - Dây chuyền sản xuất tự động phi tiêu chuẩn cho ngành thiết bị gia dụng

- - Dây chuyền sản xuất tự động cho ngành phần cứng và vật liệu xây dựng

- - Dây chuyền sản xuất tự động phi tiêu chuẩn cho ngành năng lượng mới

- - Dây chuyền sản xuất tự động phi tiêu chuẩn cho ngành điện tử tiêu dùng

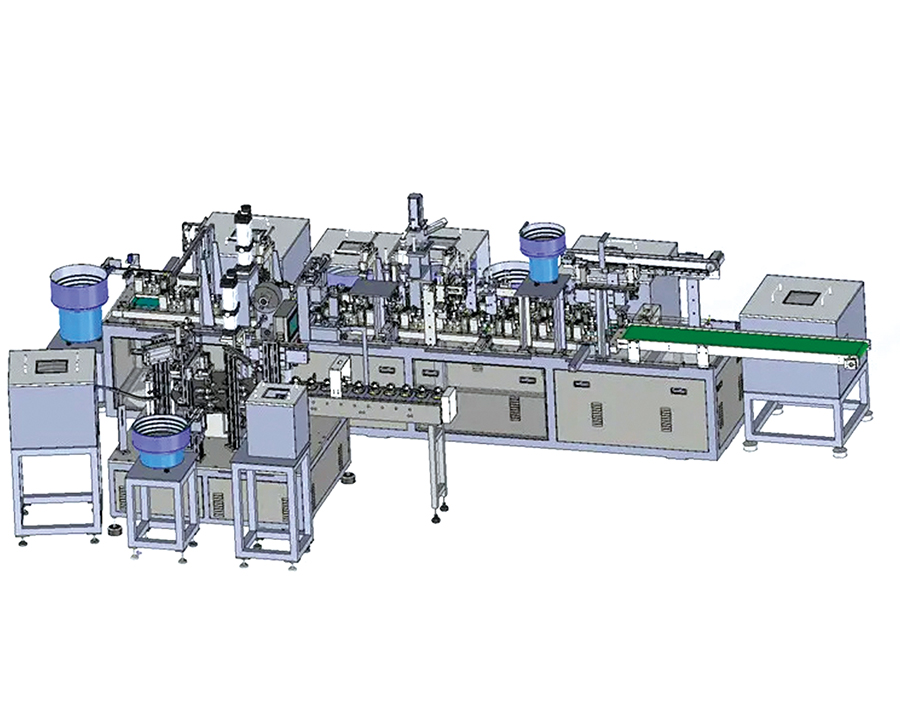

tùy chỉnh thực hiện Dây chuyền sản xuất tự động phi tiêu chuẩn

Chuyên về R&D, chuyển đổi và sản xuất các thiết bị tự động hóa công nghiệp và các sản phẩm phi tiêu chuẩn

Thiết bị tự động hóa. chúng tôi là

Nhà cung cấp máy tự động có độ chính xác cao và nhà sản xuất máy tự động công nghiệp tùy chỉnh, nhà máy.

Công ty được trang bị hàng chục thiết bị xử lý chính xác để gia công, cắt và hàn, v.v., và hiện có hơn 20 kỹ sư thiết kế, 5 kỹ sư phần mềm và điện PLC, 3 thanh tra viên và 16 kỹ thuật viên CNC chủ chốt.-

-

Việc truyền tải và phân phối điện hiệu quả là rất quan trọng trong các mạng lưới rộng lớn của ngà...

Đọc thêm -

Giữa việc tăng tốc toàn cầu hóa và tần suất ngày càng tăng của các hoạt động khác nhau, nhu cầu t...

Đọc thêm -

Nghiền đóng một vai trò quan trọng trong nhiều quy trình sản xuất công nghiệp hiện đại. Điều này ...

Đọc thêm -

I. Giới thiệu Bạn đã bao giờ dừng lại để xem xét mạng lưới các dây phức tạp cung cấp năng lượn...

Đọc thêm

Khi mở rộng dây chuyền sản xuất tự động phi tiêu chuẩn, làm thế nào để đảm bảo tích hợp liền mạch giữa thiết bị mới và thiết bị hiện có?

Khi mở rộng dây chuyền sản xuất tự động phi tiêu chuẩn, điều quan trọng là phải đảm bảo tích hợp liền mạch giữa thiết bị mới và thiết bị hiện có. Dưới đây là một số bước chính và cân nhắc để đạt được mục tiêu này:

Phân tích nhu cầu: Đầu tiên, phải hiểu biết sâu sắc về hoạt động, thông số kỹ thuật và các điểm nghẽn tiềm ẩn của dây chuyền sản xuất tự động phi tiêu chuẩn hiện có. Đồng thời, làm rõ các yêu cầu cụ thể và các chỉ số hiệu suất mà thiết bị mới cần đáp ứng.

Đánh giá khả năng tương thích: Đánh giá khả năng tương thích giữa thiết bị mới và thiết bị hiện có. Điều này bao gồm các giao diện điện, giao diện cơ học, giao thức truyền thông và các khía cạnh khác. Đảm bảo rằng thiết bị mới có thể được kết nối trơn tru với hệ thống hiện có mà không gây ra sự cố tương thích.

Thiết kế tiêu chuẩn hóa: Các nhà sản xuất dây chuyền sản xuất tự động phi tiêu chuẩn cố gắng sử dụng các giao diện và giao thức được tiêu chuẩn hóa trong giai đoạn thiết kế và lập kế hoạch. Điều này giúp đơn giản hóa quá trình tích hợp và giảm bớt khó khăn và chi phí kỹ thuật.

Lập kế hoạch chi tiết: Xây dựng kế hoạch tích hợp chi tiết, bao gồm bố trí vật lý, đường truyền dữ liệu, logic điều khiển, v.v. Đảm bảo rằng tất cả các chi tiết đều được xem xét đầy đủ để tránh thiếu sót hoặc sai sót trong quá trình tích hợp thực tế.

Kiểm tra và xác minh: Trước khi tích hợp chính thức, hãy tiến hành kiểm tra và xác minh đầy đủ. Điều này bao gồm thử nghiệm mô phỏng môi trường sản xuất để xác minh hiệu quả làm việc hợp tác giữa thiết bị mới và thiết bị hiện có. Đồng thời, giải quyết kịp thời các vấn đề phát hiện trong quá trình thử nghiệm để đảm bảo độ tin cậy và ổn định của giải pháp tích hợp.

Đào tạo và hỗ trợ: Cung cấp cho nhân viên đào tạo và hỗ trợ kỹ thuật cần thiết để đảm bảo rằng họ có thể vận hành và bảo trì thiết bị mới một cách thành thạo. Ngoài ra, thiết lập mối quan hệ hợp tác lâu dài với các nhà cung cấp thiết bị để có được dịch vụ hỗ trợ kỹ thuật, bảo trì kịp thời khi có nhu cầu.

Thông qua các bước như phân tích nhu cầu, đánh giá khả năng tương thích, thiết kế tiêu chuẩn hóa, lập kế hoạch chi tiết, thử nghiệm và xác minh cũng như đào tạo và hỗ trợ, có thể đảm bảo tích hợp liền mạch giữa thiết bị mới và thiết bị hiện có, từ đó cải thiện hiệu quả và hiệu suất tổng thể của dây chuyền sản xuất.

Công nghệ cộng tác giữa người và máy cải thiện tính linh hoạt của dây chuyền sản xuất tự động phi tiêu chuẩn ở những khía cạnh nào?

Công nghệ cộng tác giữa con người và máy móc đã cải thiện đáng kể tính linh hoạt của dây chuyền sản xuất tự động phi tiêu chuẩn về nhiều mặt, chủ yếu được thể hiện ở các khía cạnh sau:

Nhanh chóng thích nghi và điều chỉnh:

Dây chuyền sản xuất tự động không đạt tiêu chuẩn thường xuyên phải đối mặt với các yêu cầu thay đổi sản phẩm và điều chỉnh quy trình thường xuyên. Công nghệ cộng tác giữa người và máy cho phép robot cộng tác với người vận hành trong thời gian thực và nhanh chóng thích ứng với các nhiệm vụ sản xuất mới.

Ví dụ: rô-bốt cộng tác có khả năng cảm biến và học tập có thể tự động thích ứng với các nhiệm vụ và môi trường khác nhau, giảm sự phụ thuộc vào chương trình chính xác và các lộ trình đặt trước.

Giảm độ phức tạp của lập trình:

Dây chuyền sản xuất tự động truyền thống đòi hỏi quá trình lập trình và gỡ lỗi phức tạp. Công nghệ cộng tác giữa con người và máy móc cho phép người vận hành tương tác với robot thông qua cử chỉ trực quan, giọng nói, v.v., giúp giảm độ phức tạp của việc lập trình.

Phương pháp vận hành trực quan này cho phép những người không chuyên có thể bắt đầu nhanh chóng, cải thiện tính linh hoạt và khả năng thích ứng của dây chuyền sản xuất.

Cải thiện khả năng cấu hình lại của dây chuyền sản xuất:

Trong các dây chuyền sản xuất tự động không chuẩn, thường phải xây dựng lại dây chuyền sản xuất theo nhu cầu sản xuất. Công nghệ cộng tác giữa người và máy giúp quá trình này dễ dàng đạt được hơn.

Thông qua robot cộng tác và công nghệ cảm biến thông minh, trạng thái vận hành của dây chuyền sản xuất có thể được theo dõi theo thời gian thực và nhanh chóng điều chỉnh, tối ưu hóa khi cần thiết.

Tăng cường tương tác giữa người và máy tính:

Công nghệ cộng tác giữa con người và robot không chỉ cải thiện tính tự chủ của robot mà còn tăng cường sự tương tác giữa người vận hành và robot.

Người vận hành có thể giao tiếp và cộng tác với robot theo nhiều cách khác nhau để cùng nhau hoàn thành nhiệm vụ. Phương pháp tương tác này giúp dây chuyền sản xuất linh hoạt hơn và có thể thích ứng với nhiều nhu cầu sản xuất phức tạp khác nhau.

Công nghệ cộng tác giữa con người và máy móc đã cải thiện đáng kể tính linh hoạt của dây chuyền sản xuất tự động phi tiêu chuẩn về khả năng thích ứng và điều chỉnh nhanh chóng, giảm độ phức tạp của chương trình, cải thiện khả năng cấu hình lại của dây chuyền sản xuất và tăng cường tương tác giữa con người và máy tính.