Dây chuyền lắp ráp thanh bus: Xương sống của các hệ thống phân phối điện

Trong lĩnh vực kỹ thuật điện, dây chuyền lắp ráp thanh cái đứng như một minh chứng cho sự khéo léo của con người và sự theo đuổi hiệu quả không ngừng. Khi chúng ta đi sâu vào sự phức tạp của thành phần quan trọng của các hệ thống phân phối điện, điều hiển nhiên là dây chuyền lắp ráp thanh cái không chỉ là một quá trình sản xuất, mà là một sự phối hợp tinh vi của công nghệ, độ chính xác và đổi mới.

Tại lõi của nó, một thanh cái là một dải hoặc thanh kim loại dẫn điện được sử dụng để mang dòng điện lớn thông qua các bộ chuyển mạch điện, bảng điều khiển và vỏ xe buýt. Nó phục vụ như một điểm kết nối phổ biến cho nhiều mạch điện, cho phép phân phối năng lượng từ một nguồn duy nhất cho các tải khác nhau. Busbar thường được làm từ đồng hoặc nhôm do độ dẫn điện và độ bền cao của chúng.

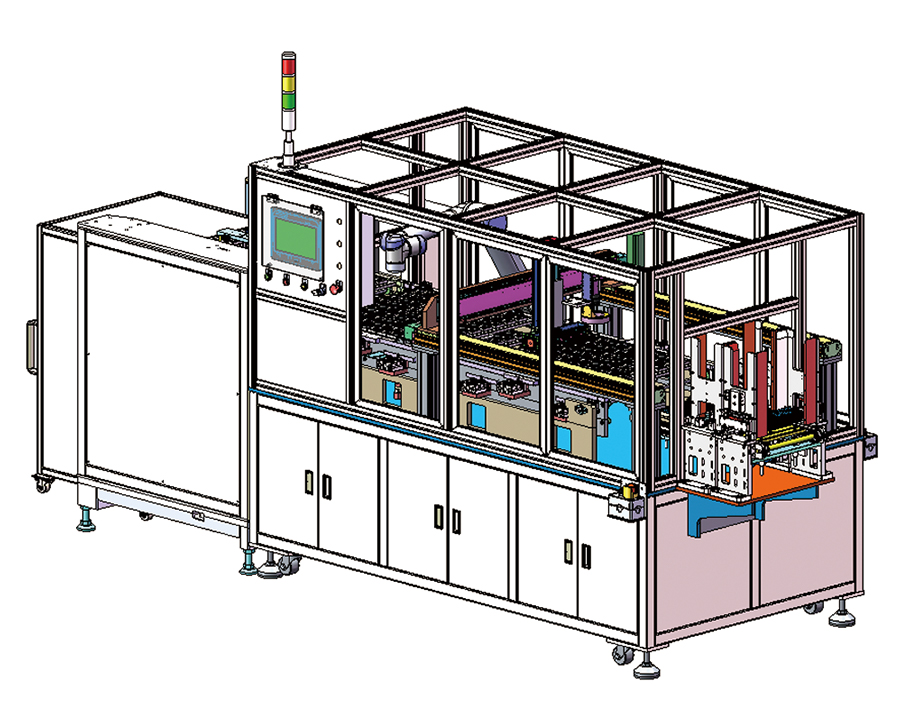

Dây chuyền lắp ráp Busbar là một quy trình sản xuất chuyên dụng cao được thiết kế để sản xuất thanh cái với độ chính xác và độ tin cậy đặc biệt. Dòng này tích hợp các biện pháp kiểm soát chất lượng, tự động hóa và kiểm soát chất lượng tiên tiến để đảm bảo rằng mỗi thanh cái đáp ứng các yêu cầu nghiêm ngặt của các hệ thống phân phối điện hiện đại.

1. Chuẩn bị vật liệu

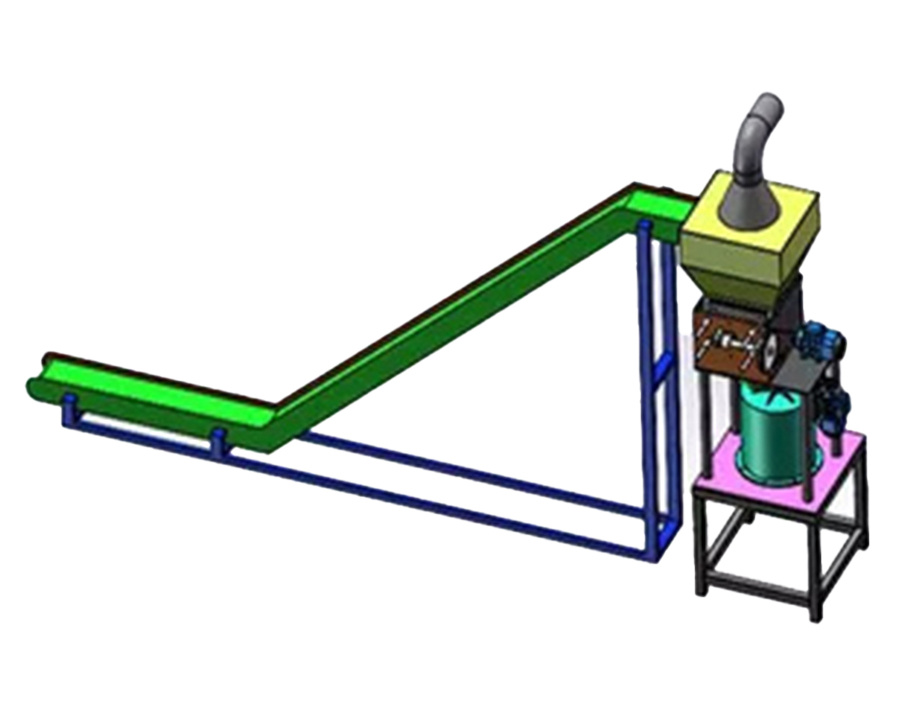

Quá trình bắt đầu với việc lựa chọn và chuẩn bị nguyên liệu thô. Các thỏi đồng hoặc nhôm chất lượng cao được kiểm tra cẩn thận cho các tạp chất và sau đó cắt thành chiều dài chính xác. Những chiều dài này sau đó được đưa vào dây chuyền lắp ráp, nơi chúng trải qua một loạt các phép biến đổi.

2. Định hình và hình thành

Trong giai đoạn định hình và hình thành, nguyên liệu thô phải chịu các quy trình khác nhau như đùn, lăn hoặc rèn để đạt được hình dạng và kích thước mặt cắt ngang mong muốn. Các quá trình này không chỉ tăng cường sức mạnh cơ học của thanh cái mà còn tối ưu hóa các tính chất điện của nó.

3. Xử lý bề mặt

Xử lý bề mặt là một bước quan trọng trong dây chuyền lắp ráp thanh cái. Nó liên quan đến việc làm sạch, đánh bóng và đôi khi phủ thanh bus để cải thiện khả năng chống ăn mòn và độ dẫn điện của nó. Bước này đảm bảo rằng thanh cái vẫn ở trong tình trạng tối ưu trong suốt vòng đời hoạt động của nó.

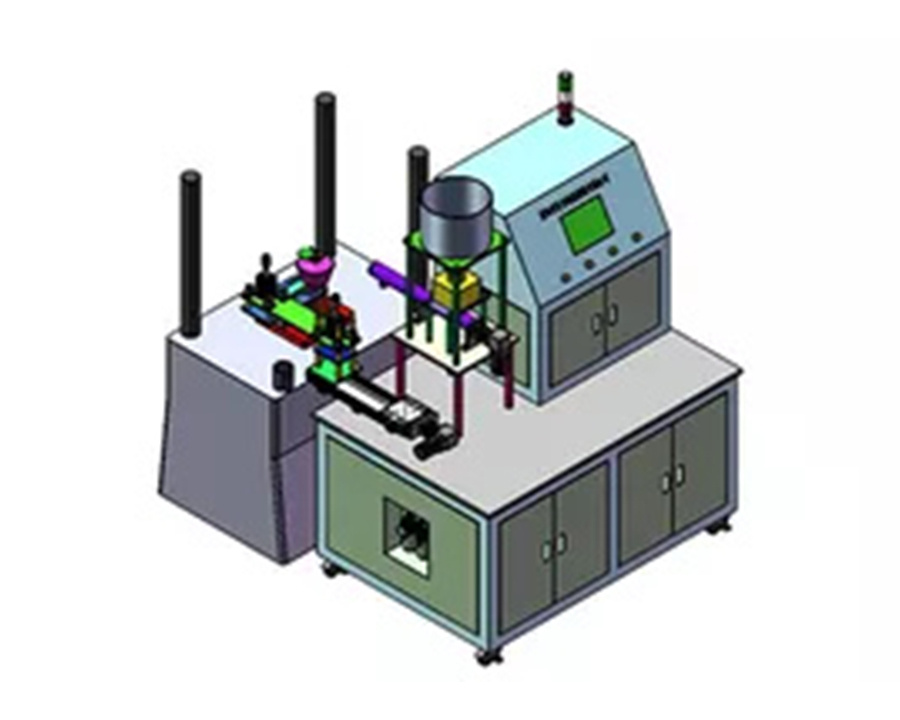

4. Khoan và khai thác

Tùy thuộc vào ứng dụng cụ thể, busbar có thể yêu cầu lỗ để gắn hoặc kết nối các thành phần khác. Giai đoạn khoan và khai thác liên quan đến việc gia công chính xác các lỗ này để đảm bảo kết nối an toàn và đáng tin cậy.

5. Lắp ráp và kiểm tra

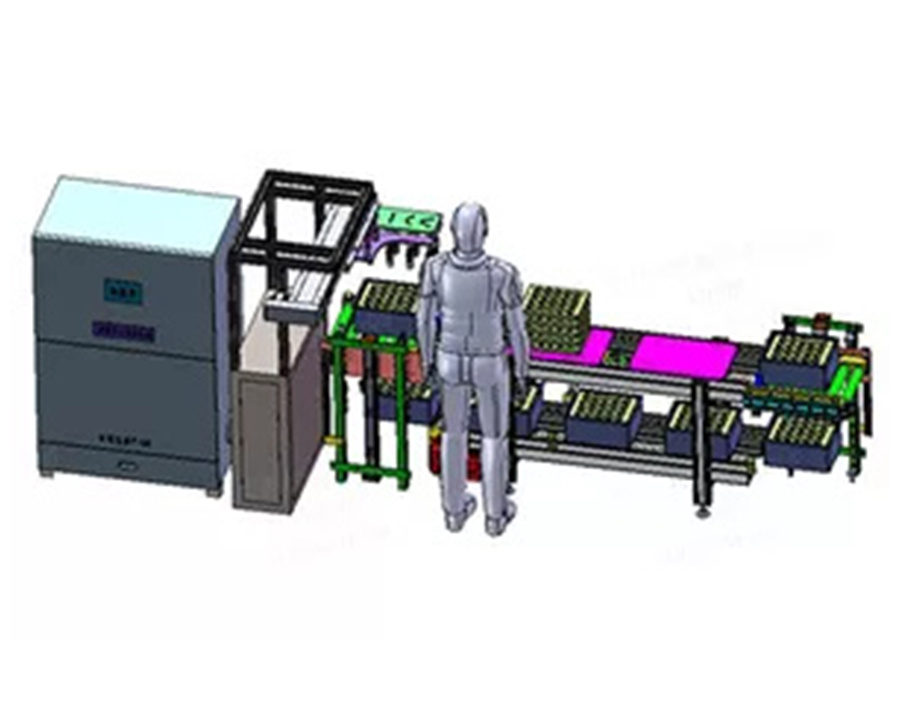

Khi các thành phần thanh cái riêng lẻ đã sẵn sàng, chúng được lắp ráp thành các đơn vị hoàn chỉnh. Điều này có thể liên quan đến việc xếp nhiều thanh cái, thêm cách điện và bảo vệ chúng bằng ốc vít. Các thanh cái được lắp ráp sau đó trải qua thử nghiệm nghiêm ngặt để xác minh hiệu suất điện, ổn định cơ học và tuân thủ các tiêu chuẩn của ngành.

6. Kiểm soát và kiểm tra chất lượng

Kiểm soát chất lượng là một phần không thể thiếu của dây chuyền lắp ráp thanh cái. Trong suốt quá trình sản xuất, xe buýt phải chịu các cuộc kiểm tra và thử nghiệm khác nhau để đảm bảo chúng đáp ứng các thông số kỹ thuật cần thiết. Điều này bao gồm kiểm tra kích thước, kiểm tra độ dẫn điện và kiểm tra trực quan cho các khiếm khuyết.