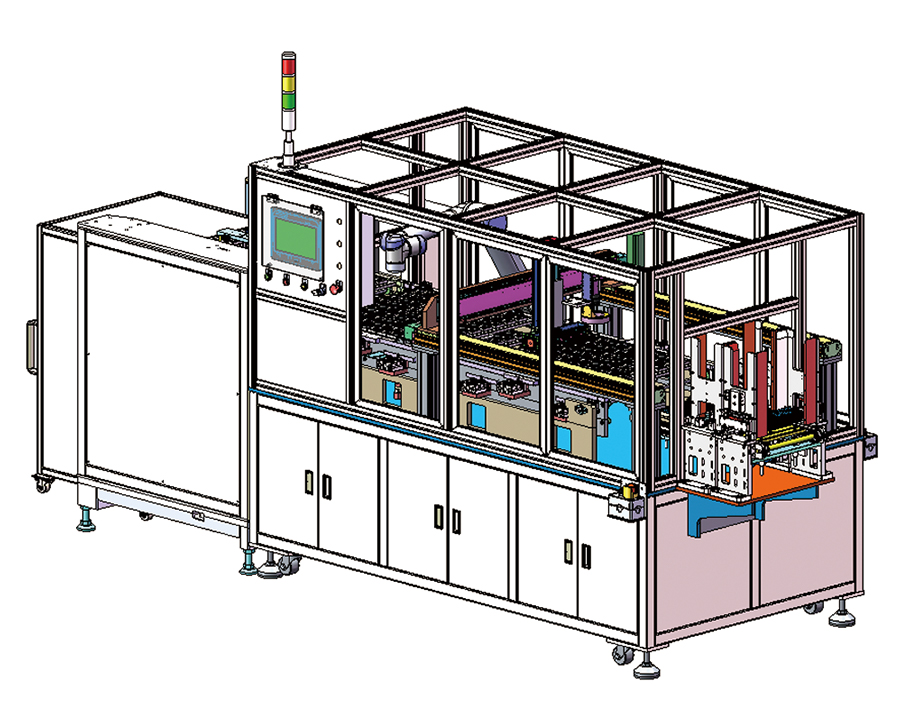

Cốt lõi của sản xuất trong tương lai: Dây chuyền lắp ráp Busbar hiệu quả

Trong lĩnh vực sản xuất công nghiệp hiện đại, việc theo đuổi hiệu quả, độ chính xác và trí tuệ đã trở thành chìa khóa để các doanh nghiệp nâng cao khả năng cạnh tranh. Trong số rất nhiều liên kết sản xuất thì việc lắp ráp Busbar (thanh cái), thành phần cốt lõi của hệ thống phân phối điện chắc chắn là một mắt xích quan trọng. Là cơ sở cốt lõi trong quá trình này, Dây chuyền lắp ráp thanh cái Thiết kế, hiệu quả vận hành và mức độ thông minh của nó ảnh hưởng trực tiếp đến hiệu suất và hiệu quả chi phí của toàn bộ hệ thống sản xuất.

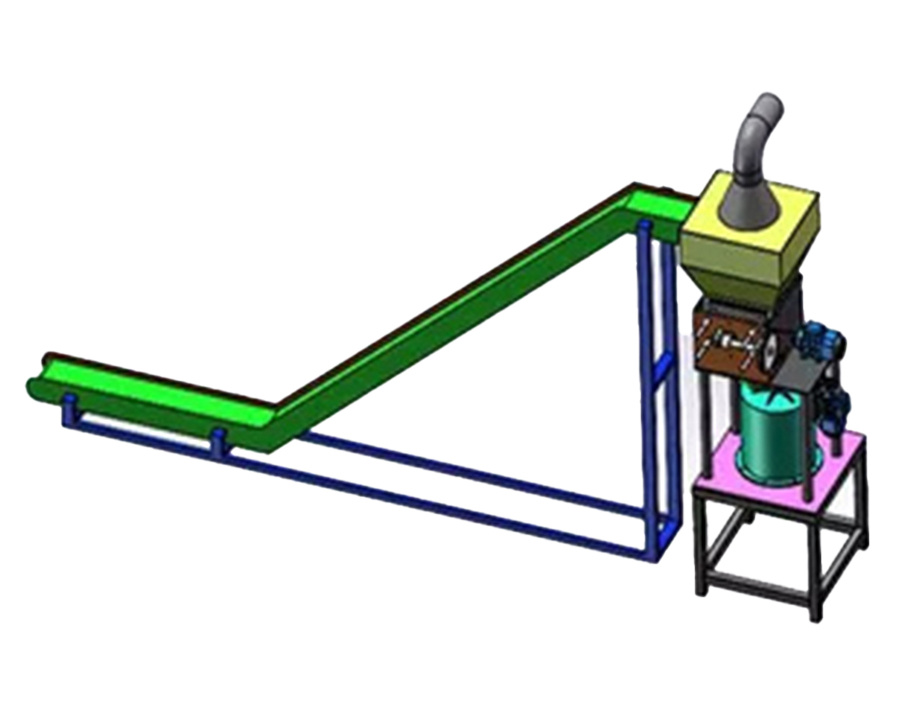

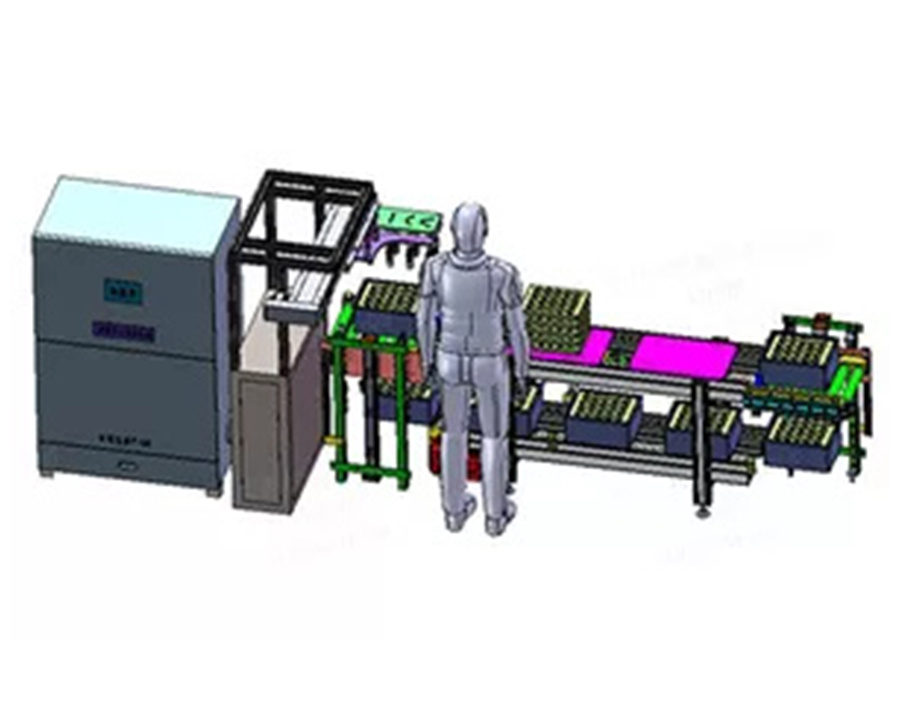

Dây chuyền lắp ráp Busbar truyền thống chủ yếu dựa vào vận hành thủ công, không những kém hiệu quả mà còn tiềm ẩn nhiều rủi ro về an toàn. Với sự phát triển nhanh chóng của công nghệ tự động hóa, robot và Internet vạn vật (IoT), các dây chuyền lắp ráp Busbar hiện đại đã thực hiện tự động hóa hoàn toàn và thông minh từ cắt nguyên liệu thô, uốn, hàn, phát hiện đến đóng gói. Những thay đổi này không chỉ cải thiện đáng kể hiệu quả sản xuất mà còn giảm đáng kể tỷ lệ lỗi của con người và rủi ro chấn thương liên quan đến công việc, tạo động lực mạnh mẽ cho việc chuyển đổi và nâng cấp ngành sản xuất.

Đổi mới công nghệ: động lực cốt lõi cho độ chính xác và hiệu quả

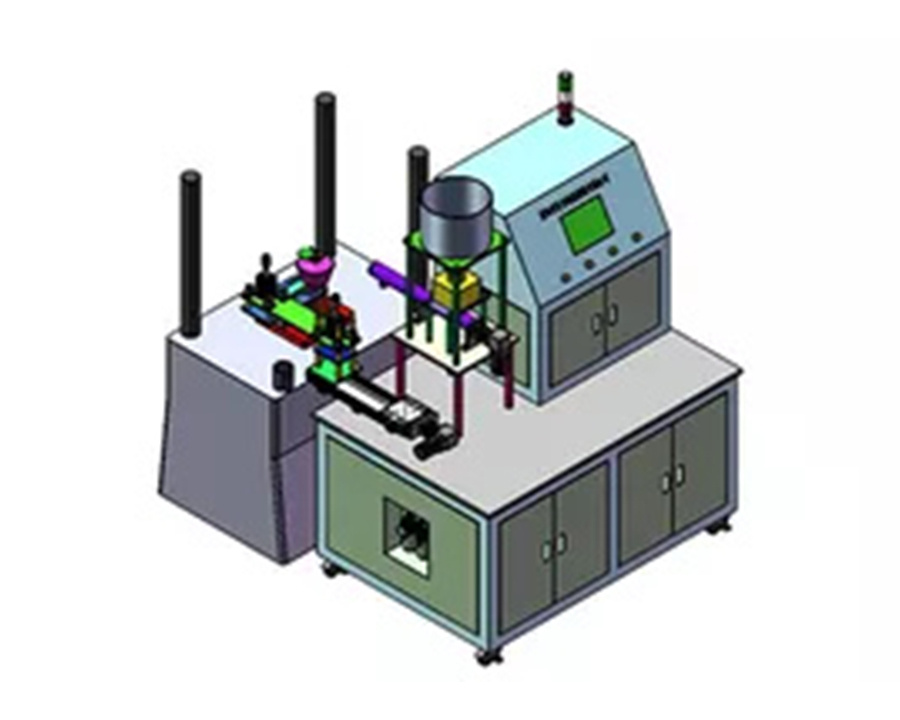

Robot có độ chính xác cao: Trong quá trình cắt, uốn và hàn của Thanh cái, robot có độ chính xác cao có thể đảm bảo rằng mọi thao tác đều đạt độ chính xác ở mức micron, điều này rất quan trọng để đảm bảo hiệu suất dẫn điện và độ an toàn của thanh cái. Thông qua các chương trình cài sẵn và phản hồi của cảm biến, rô-bốt có thể đáp ứng linh hoạt các nhu cầu xử lý Thanh cái có thông số kỹ thuật và vật liệu khác nhau.

Hệ thống kiểm tra thông minh: Sử dụng công nghệ thị giác máy tiên tiến và thuật toán AI, hệ thống kiểm tra thông minh có thể phát hiện kích thước, chất lượng bề mặt và độ bền hàn của Busbar theo thời gian thực trên dây chuyền sản xuất, phát hiện và loại bỏ kịp thời các khuyết tật tiềm ẩn, đồng thời đảm bảo rằng mỗi sản phẩm đáp ứng tiêu chuẩn cao. .

Tích hợp Internet of Things (IoT): Thông qua công nghệ IoT, tất cả các khía cạnh của dây chuyền lắp ráp Busbar được kết nối chặt chẽ để tạo thành một hệ thống sản xuất thông minh có tính cộng tác cao. Việc thu thập và phân tích dữ liệu sản xuất theo thời gian thực giúp tối ưu hóa quy trình sản xuất và dự đoán việc bảo trì, cải thiện hơn nữa hiệu quả hoạt động tổng thể.

Việc ứng dụng tự động hóa và công nghệ thông minh giúp giảm yêu cầu về nhân lực và giảm chi phí nhân công. Đồng thời, bằng cách tối ưu hóa quy trình sản xuất, lãng phí nguyên liệu sẽ giảm và việc sử dụng tài nguyên được cải thiện.

Gia công có độ chính xác cao và kiểm soát chất lượng nghiêm ngặt đảm bảo hiệu suất của Thanh cái cũng như nâng cao độ tin cậy và an toàn của sản phẩm cuối cùng.

Dây chuyền lắp ráp Busbar hiện đại được thiết kế linh hoạt, giúp dễ dàng điều chỉnh quy mô sản xuất, chủng loại sản phẩm theo nhu cầu thị trường và đáp ứng nhanh chóng những thay đổi của thị trường.

Với việc triển khai sâu rộng các chiến lược “Công nghiệp 4.0” và “Sản xuất tại Trung Quốc 2025”, việc phát triển dây chuyền lắp ráp Busbar, như một phần quan trọng của sản xuất thông minh, sẽ chú ý hơn đến sự tích hợp, mức độ thông minh và tính bền vững của hệ thống. Trong tương lai, chúng ta có thể mong đợi sẽ thấy nhiều ứng dụng hơn của hệ thống ra quyết định thông minh dựa trên trí tuệ nhân tạo và phân tích dữ liệu lớn trên dây chuyền lắp ráp Busbar để đạt được các dự đoán sản xuất, lập lịch tài nguyên và cảnh báo lỗi chính xác hơn, đồng thời thúc đẩy ngành sản xuất lên tầm cao hơn cấp độ.